1.電動リール掃除の基本知識

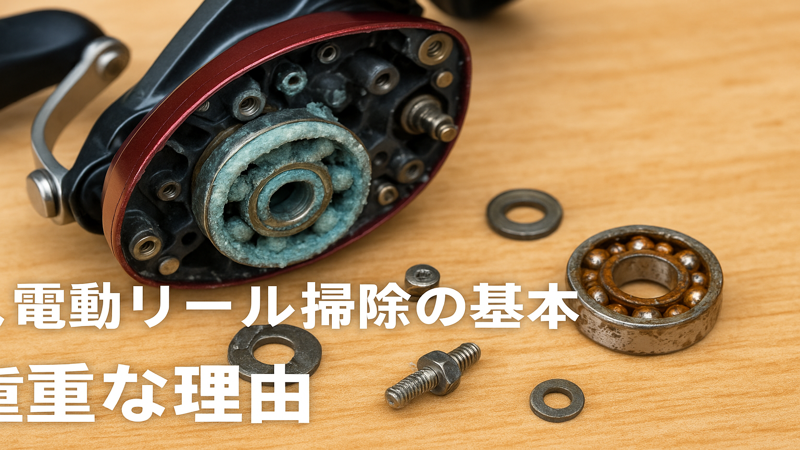

電動リール掃除が重要な理由

電動リールは一般的なスピニングリールやベイトリールと異なり、モーターやブレーカーなどの電気部品が内蔵された精密機器です。海水釣りで使用する際は、塩分がリール内部に侵入することで様々なトラブルを引き起こします。

特にコネクター部分には塩が溜まりやすく、錆が発生して通電ができなくなるケースが頻発しています。また、ベアリング内部に塩水が浸入すると「塩ガミ」と呼ばれる現象が発生し、スプールの回転性能が著しく低下してしまいます。

電動リールは高価な釣り具であるため、適切な掃除とメンテナンスを行うことで長期間快適に使用することが可能です。逆に手入れを怠ると、修理費用が高額になったり、最悪の場合は買い替えが必要になることもあります。

掃除を怠った場合のトラブル事例

掃除を怠った電動リールでよく見られるトラブルには以下のようなものがあります:

接触不良によるトラブル

- 電源が入らない

- 巻き上げ途中で動作が止まる

- バッテリー接続時に通電しない

- コネクター部分の腐食

ベアリング関連のトラブル

- スプール回転時の異音(ゴロゴロ音)

- 巻き上げ時の違和感

- ハンドル操作が重くなる

- スプールの回転が不安定

内部機構の不具合

- カウンター表示の異常

- ドラグ性能の低下

- レベルワインダーの動作不良

これらのトラブルは、釣行後の適切な掃除を行うことで大幅に予防することができます。

塩ガミとベアリングの関係

電動リールに使用されているS A-RB(シールド耐塩水ベアリング)は、ベアリング本体とシールドともに錆びにくい素材で作られています。しかし、シールドはベアリング内部への塩水浸入を完全に防ぐものではありません。

塩ガミのメカニズム:

- ベアリング内部に塩水が浸入

- 乾燥過程で塩分が結晶化

- ベアリングの動きが阻害される

- 音鳴りやゴロ付きが発生

塩ガミは錆とは異なる現象ですが、水道水で洗い流すことで解消できる場合があります。ただし、症状が進行した場合はベアリング交換が必要になることもあります。

メーカー別掃除の特徴

シマノ電動リールの特徴:

- シマノ純正リールグリススプレー(SP-023A)を推奨

- ウォームシャフト部分のグリスアップが重要

- ケーブルの端子2つの穴への定期的なグリス塗布

ダイワ電動リールの特徴:

- SLPW コネクターグリス501の使用を推奨

- コネクター部分の清掃に重点を置く

- 綿棒を使った細かい部分の手入れが効果的

ミヤマエ電動リールの特徴:

- フッ素系オイルでの拭き取りを推奨

- 有機溶剤系での洗浄は厳禁

- コントロールレバーをフリー状態での保管が必須

釣行後すぐに行うべき理由

電動リールの掃除は釣行後できるだけ早く行うことが重要です。これには以下の理由があります:

塩分の結晶化防止:

海水中の塩分は乾燥すると結晶化し、リール内部に固着してしまいます。時間が経つほど除去が困難になるため、塩分が固まる前の洗浄が効果的です。

腐食の進行阻止:

金属部品の腐食は時間の経過とともに進行します。特にコネクター部分やケーブル端子は、塩分が残ったままだと急速に腐食が進行するため、即座の対処が必要です。

内部への浸透防止:

表面に付着した塩分や汚れは、時間が経つとリール内部へ浸透していきます。表面にとどまっている段階での除去が、内部清掃の手間を大幅に軽減します。

2.釣行後の基本掃除手順

掃除前の準備と安全確認

電動リールの掃除を始める前に、必ず以下の準備と安全確認を行ってください:

電源の切断と冷却:

- リールの電源をOFFにする

- ケーブルを完全に抜く

- リールが十分に冷えるまで待つ(特に長時間使用後)

コネクターキャップの装着:

- ケーブルを抜いた後、コネクターキャップを必ず閉める

- 水の侵入を防ぐための重要な手順

作業環境の準備:

- 十分な照明のある場所で作業

- 水道水が使える環境

- 柔らかいスポンジや布を用意

- 綿棒とコネクターグリスを準備

水道水での洗浄方法

電動リールの基本洗浄は以下の手順で行います:

1. ドラグの調整

まずドラグをしっかりと締め込みます。これはドラグ内部への水の侵入を防ぐための重要な手順です。洗浄後は必ずドラグを緩めることを忘れないでください。

2. 外側の洗浄

- 水道水をリールにかけながら、柔らかいスポンジでリール外側の汚れを落とします

- 絶対に水中に浸けて洗わないでください

- 特に汚れが目立つ部分は、やさしくこするように清掃

3. 重要部位の集中洗浄

- カウンターユニット部は水没させない(日常生活防水仕様のため)

- ケーブル接続部分を重点的に洗浄

- ハンドル周辺の可動部分も忘れずに清掃

スプール軸受け部の塩分除去

スプール軸受け部分は塩分が特に蓄積しやすい箇所です:

清掃手順:

- クラッチを切る

- スプールと本体の間に水道水をかける

- 道糸を2〜3m出す(図参照)

- この動作により軸受け部の塩分が洗い流される

この作業により、ベアリング部分に付着した塩分を効果的に除去できます。特にシマノのリールでは、この手順が塩ガミ予防に非常に効果的です。

ドラグ調整と乾燥のポイント

洗浄完了後の仕上げ作業:

ドラグの調整:

- 洗浄中に締め込んだドラグを目一杯緩める

- この状態で乾燥させることで、ドラグ部分の変形を防ぐ

適切な乾燥方法:

- 影干しで自然乾燥させる

- 直射日光や高温での乾燥は避ける

- 風通しの良い場所で完全に乾燥させる

乾燥時の注意点:

- 湿気の多い場所での保管は避ける

- 乾燥が不十分な状態での使用や保管は禁物

- 内部の水分が完全に蒸発するまで十分な時間をかける

洗浄後の注意点と確認項目

掃除完了後は以下の点を必ず確認してください:

動作確認:

- ハンドルの回転がスムーズか

- クラッチの切り替えが正常に動作するか

- レベルワインダーの動きに異常がないか

外観チェック:

- 水分の拭き残しがないか

- 塩分の結晶が残っていないか

- コネクター部分の清掃状況

保管前の最終準備:

- ケーブルが完全に乾燥しているか

- グリスアップが必要な箇所の確認

- 次回使用までの保管環境の確認

3.コネクター部の重点メンテナンス

コネクター部に塩が溜まりやすい理由

電動リールのコネクター部分は特に塩が溜まりやすい構造になっています。これには以下の理由があります:

構造的要因:

- 接続部分に隙間があり、海水が侵入しやすい

- 電気接点部分に塩分が付着すると導電性に影響

- ケーブル接続時の微細な隙間から塩水が浸入

使用環境による要因:

- 船上での海水飛沫が直接かかる

- 湿度の高い海上環境での長時間露出

- バッテリー接続・切断時の塩分付着

電気的影響:

塩分は導電性があるため、わずかな付着でも接触不良を引き起こします。特に12V〜24Vの電圧を扱う電動リールでは、塩分による短絡や接触不良が致命的な故障につながる可能性があります。

綿棒を使った掃除テクニック

コネクター部分の清掃には綿棒が最も効果的です:

基本的な清掃手順:

- 乾いた綿棒でコネクター内部の塩分を除去

- 湿らせた綿棒で細かい汚れを拭き取る

- 再度乾いた綿棒で水分を完全に除去

- グリス塗布前の最終確認

効果的な清掃のコツ:

- 綿棒を回転させながら清掃する

- 一度使用した綿棒は新しいものに交換

- 奥まった部分も確実に清掃する

- 強く押し込みすぎない(接点損傷防止)

清掃時の注意点:

- 金属部分を傷つけないよう慎重に作業

- 繊維が残らないよう注意深く拭き取る

- 清掃後は必ず目視で確認

コネクターグリスの正しい塗布方法

コネクターグリスの塗布は電動リールの寿命を大きく左右する重要な作業です:

シマノリール専用グリス(SP-023A)の使用法:

- ケーブル端子の2つの穴に適量を塗布

- リール本体側の端子にも同様に塗布

- ウォームシャフト両側(リール裏側)にも塗布

ダイワ用コネクターグリス(SLPW-501)の使用法:

- コネクター部分全体に薄く塗布

- ケーブル接続部の金属部分に重点的に塗布

- 余分なグリスは拭き取る

グリス塗布のポイント:

- 適量を守る(多すぎると汚れが付着しやすくなる)

- 均一に塗布する

- 定期的な再塗布(2〜3ヶ月に1回)

ワニ口クリップの手入れ方法

ケーブルのワニ口クリップ部分も重要なメンテナンス箇所です:

清掃手順:

- 海水中の不純物除去:真水で洗い流す

- 軽いブラッシング:歯ブラシなどで軽くこする

- 完全乾燥:水分を完全に除去

- 接点グリス塗布:薄くグリスを塗布

クリップ機能の確認:

- 開閉動作がスムーズか確認

- 接触面に汚れが残っていないかチェック

- スプリング機能が正常に働くか確認

長期保管時の注意:

- クリップを開いた状態で保管

- グリスの劣化定期チェック

- バッテリー端子との接触テスト

接触不良を防ぐメンテナンス術

接触不良は電動リールの最も多いトラブルの一つです:

予防的メンテナンス:

- 定期的な接点清掃(月1回程度)

- コネクターグリスの定期交換(3ヶ月に1回)

- ケーブルの屈曲部分の点検

トラブル発生時の対処法:

- 接点の再清掃

- グリスの塗り直し

- ケーブルの損傷チェック

- バッテリー側の端子確認

日常的な注意点:

- ケーブル接続時の無理な力を避ける

- コネクターキャップの確実な装着

- ケーブルの巻き方(きつく巻きすぎない)

4.部品別詳細掃除方法

ケーブルの手入れとメンテナンス

電動リールのケーブルは消耗品という認識でメンテナンスを行うことが重要です:

日常的な手入れ:

- 使用後は必ず真水で洗浄

- 塩分や汚れの除去を徹底

- 適切な乾燥を心がける

ケーブルの寿命判断:

- 被覆の劣化(ひび割れ、硬化)

- 内部導線の断線(通電テスト)

- コネクター部分の腐食

- 屈曲部分の損傷

シマノでは2〜3年での交換を推奨しており、使用頻度に応じて早めの交換を検討することが重要です。

ケーブル保管時の注意:

- 緩く巻いて保管(きつく巻くと内部断線の原因)

- 直射日光を避ける

- 極端な温度変化を避ける

ウォームシャフトのグリスアップ

ウォームシャフトは電動リールの巻き上げ機構の中核部品です:

グリスアップの重要性:

- 滑らかな動作の維持

- 部品摩耗の防止

- 異音の防止

- 巻き上げ効率の維持

シマノリールのグリスアップ手順:

- リール裏側のウォームシャフトを確認

- シマノ純正グリススプレーを使用

- ウォームシャフト両側に適量塗布

- 動作確認でグリスの浸透をチェック

グリスアップの頻度:

- 月1回の定期メンテナンス

- 使用頻度が高い場合は2週間に1回

- 異音が発生した場合は即座に実施

ハンドルノブの取り外しと掃除

ハンドルノブは手で直接触れる部分のため、定期的な清掃が必要です:

取り外し手順(シマノリールの場合):

- ノブを手で押さえる

- コインでハンドルノブキャップを緩める

- ドライバーでノブ内部のボルトを緩める

- ノブを慎重に取り外す

清掃方法:

- 中性洗剤での洗浄

- ベアリング部分の点検

- グリスの状態確認

- 組み立て前の完全乾燥

再組み立て時の注意:

- ボルトの締め付けトルクに注意

- ベアリングの向きを確認

- 動作テストを必ず実施

カウンターユニットの水没対策

カウンターユニットは日常生活防水仕様のため、特別な注意が必要です:

水没防止策:

- 直接水をかけない

- 水中に浸けない

- 高圧洗浄の使用禁止

清掃方法:

- 湿らせた布での拭き取り

- 液晶画面の慎重な清掃

- ボタン周辺の汚れ除去

トラブル発生時の対処:

- 電源を即座にOFF

- 乾燥剤と一緒に密閉保管

- 24時間以上の自然乾燥

- それでも復旧しない場合は修理依頼

レベルワインダーの動作確認

レベルワインダーはライン巻き取りの要となる重要な機構です:

動作確認項目:

- 左右の動作がスムーズか

- 動作音に異常がないか

- 可動範囲が正常か

- 糸絡みがないか

清掃とメンテナンス:

- 可動部分の汚れ除去

- グリスアップ(必要に応じて)

- 動作テストの実施

トラブル対処法:

- 糸絡みの慎重な除去

- 可動部分の注油

- 異音発生時は使用中止

5.塩ガミ対策と復旧方法

塩ガミの症状と見分け方

塩ガミは電動リール特有のトラブルで、早期発見・早期対処が重要です:

初期症状:

- ハンドル回転時の軽い違和感

- わずかな異音(カリカリ音)

- 巻き上げ時の微細な引っかかり

進行した症状:

- 明確なゴロゴロ音

- ハンドル操作の重さ

- スプール回転の不規則性

- 電動巻き上げ時の異常音

塩ガミと他のトラブルの見分け方:

- 錆:茶色の変色が伴う

- グリス切れ:乾いた金属音

- 塩ガミ:ザラザラした感触と音

ベアリング部分浸水による復旧法

シマノが推奨する塩ガミ復旧法は以下の通りです:

準備作業:

- ケーブルを必ず抜く

- コネクターキャップを装着

- 作業環境の確保

浸水復旧手順:

- リールのハンドル側を水に浸ける

- スプールと本体の間まで浸水

- リール全体は浸水させない

- スプールを回転させる

- ベアリングに噛み込んだ塩を洗い流す

- 回転性能の改善を確認

- 完全な排水

- コネクター側を下にして水を排出

- 内部の水を完全に排水

スプール回転性能の改善テクニック

塩ガミによる回転性能低下の改善には、以下のテクニックが有効です:

段階的アプローチ:

- 軽度の塩ガミ:水道水での洗浄

- 中程度の塩ガミ:部分浸水法

- 重度の塩ガミ:専門業者でのオーバーホール

自己復旧の限界:

- 3回の洗浄で改善しない場合

- 異音が消えない場合

- 回転が完全に停止した場合

これらの症状では、無理な操作を避け、専門業者での修理を検討してください。

塩抜き作業の具体的手順

効果的な塩抜き作業には、以下の詳細手順があります:

事前準備:

- 十分な真水の確保

- 清潔な作業環境

- 適切な乾燥場所の確保

塩抜き手順:

- 初期洗浄:表面の塩分除去

- 重点洗浄:問題部位の集中清掃

- 浸透洗浄:内部への真水浸透

- 確認洗浄:塩分除去の確認

効果的な塩抜きのコツ:

- 時間をかけて丁寧に作業

- 複数回の洗浄サイクル

- 各工程での動作確認

オーバーホールが必要な症状

以下の症状が現れた場合は、自己修復を諦め、専門業者でのオーバーホールを依頼してください:

即座にオーバーホールが必要な症状:

- 完全に動作しない

- 異常な発熱

- 焦げ臭い匂い

- 電気的な異常

早期のオーバーホールを推奨する症状:

- 頻繁な接触不良

- カウンター表示の異常

- ドラグ性能の大幅な低下

- 巻き上げ力の著しい低下

オーバーホールの頻度目安:

- シマノ推奨:半年に1度(使用頻度により調整)

- 使用頻度が高い場合:3ヶ月に1度

- 異常を感じた場合:即座に実施

6.保管方法と長期メンテナンス

正しい保管前の準備

電動リールの長期保管前には、以下の準備を必ず行ってください:

完全な清掃:

- 釣行後の基本清掃を徹底

- すべての塩分を除去

- グリスアップの実施

- 動作確認の完了

乾燥の徹底:

- 影干しでの完全乾燥

- 内部水分の完全除去

- 湿気のない環境での乾燥

部品の状態確認:

- ケーブルの損傷チェック

- コネクター部分の清掃状況

- 可動部分の動作確認

ケーブル取り外しの重要性

保管時のケーブル取り外しは絶対に守るべき重要事項です:

取り外しが必要な理由:

- 接点の腐食防止

- ケーブルへの負荷軽減

- 保管スペースの効率化

- 次回使用時の接続確認

取り外し手順:

- 電源のOFF確認

- コネクターの慎重な取り外し

- コネクターキャップの装着

- ケーブルの適切な巻き取り

取り外し時の注意点:

- 無理な力を加えない

- コネクター部分を傷つけない

- 正しい向きでの取り外し

コネクターキャップの活用法

コネクターキャップは電動リール保護の要です:

キャップの重要な役割:

- 水分侵入の防止

- ほこりや汚れの侵入防止

- 接点の酸化防止

- 物理的損傷の防止

正しい装着方法:

- 確実な閉塞の確認

- 隙間のない装着

- 定期的な装着状況チェック

キャップ管理の注意点:

- 紛失防止策の実施

- 劣化状況の定期確認

- 予備キャップの準備

定期メンテナンスの頻度と目安

電動リールの性能維持には計画的な定期メンテナンスが不可欠です:

日常メンテナンス(使用後毎回):

- 基本洗浄

- 乾燥

- 外観チェック

週次メンテナンス:

- 詳細清掃

- コネクター部分の点検

- 動作確認

月次メンテナンス:

- グリスアップ

- ケーブル点検

- 総合動作テスト

季節メンテナンス:

- 徹底的な清掃

- 部品交換の検討

- 次シーズンに向けた準備

プロによるオーバーホールのタイミング

専門業者でのオーバーホールは電動リールの寿命を大きく左右します:

オーバーホール実施の目安:

- 使用頻度に関わらず半年に1回(シマノ推奨)

- 異音や違和感を感じた時

- 接触不良が頻発する場合

- カウンター表示に異常がある場合

オーバーホールで行われる作業:

- 完全分解清掃

- 部品交換(必要に応じて)

- グリスの全交換

- 電気系統の点検

- 性能テスト

オーバーホール業者の選び方:

- メーカー認定サービスの利用

- 実績豊富な専門店の選択

- アフターサービスの充実度

- 料金体系の明確性

費用対効果の考え方:

定期的なオーバーホールは一見費用がかかりますが、突然の故障による修理費用や買い替え費用と比較すると、長期的には大幅な節約につながります。また、常に最高のパフォーマンスを維持できるため、釣果向上にも直結します。

まとめ

電動リールの掃除とメンテナンスは、高価な釣り具を長期間快適に使用するための必須作業です。特に釣行後の即座の清掃、コネクター部分の重点メンテナンス、定期的なグリスアップ、適切な保管方法は、電動リールの寿命を大幅に延ばすことができます。

日常的な手入れを怠らず、異常を感じた場合は早めに専門業者に相談することで、常に最高のパフォーマンスを発揮する電動リールを維持することができるでしょう。